Está claro que la transformación digital es una palanca importante para ganar agilidad, eliminar ineficiencias y mejorar la experiencia del cliente.

Lo difícil no es mejorar «algo». Lo difícil es que sea realmente una transformación en la forma de trabajar que impulse la estrategia de la empresa.

Para abordar con éxito una transformación digital es esencial poner foco en 3 líneas de acción fundamentales y complementarias:

1. ALINEAR CON LA ESTRATEGIA Y PRIORIZAR: Alinear las oportunidades de digitalización con la estrategia y decidir qué es prioritario (y qué no lo es). Clarificar y concretar una Hoja de Ruta de las soluciones tecnológicas y los hitos estratégicos.

2. SIMPLIFICAR LOS PROCESOS seleccionados como prioritarios: Primero eliminar ineficiencias, redundancias, nuevos conceptos… Después implementar las soluciones digitales.

3. IMPLICAR A LAS PERSONAS: Gestionar el cambio desde la perspectiva humana. Facilitar el cambio de hábitos, roles y el desarrollo de competencias. Mitigar posibles temores.

Como este asunto es extenso, en este artículo me centraré únicamente en el punto 2.

DIGITALIZAR LOS PROCESOS: SIMPLIFICA PRIMERO.

Un error habitual es «replicar» los mismos pasos y conceptos implícitos con herramientas digitales. En otras palabras, implementar directamente una plataforma tecnológica de última generación sin analizar y replantear el proceso actual. Si no se ha optimizado recientemente, es habitual que esté «plagado» de ineficiencias. En la metodología Lean lo llamamos Derroche o Desperdicio (Waste en inglés).

Para facilitar la tarea, propongo 3 herramientas simples y, a la vez, muy potentes:

1) Análisis de Valor Añadido.

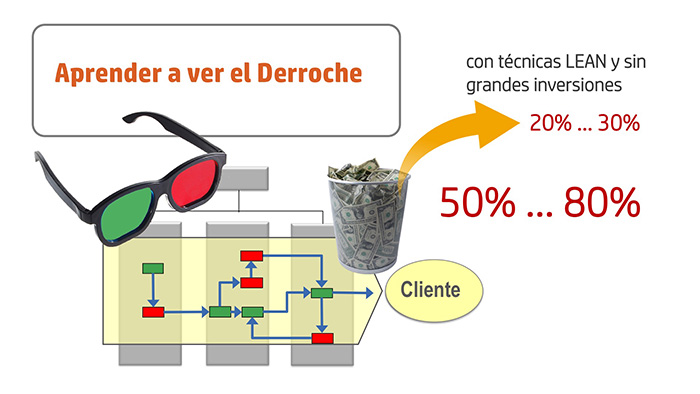

En la metodología Lean, Derroche o Desperdicio se define como toda actividad que NO aporta valor al cliente o a la empresa.

Intuitivamente, algunos son obvios, como por ejemplo, re-trabajos, correcciones, duplicidades,… pero otros no son tan obvios y hemos de aprender a verlos para poder eliminarlos.

Por nuestra experiencia y publicaciones por reconocidos autores (John Shook, Daniel Jones, James Womack, etc.), sabemos que los valores típicos de Derroche en empresas suelen estar en torno al 50%-70%. En muchos casos incluso llegan al 80%.

La buena noticia es que con técnicas Lean (¡y mucho sentido común!), se puede reducir drásticamente sin grandes inversiones.

1) Mapa del Proceso para crear flujos simples.

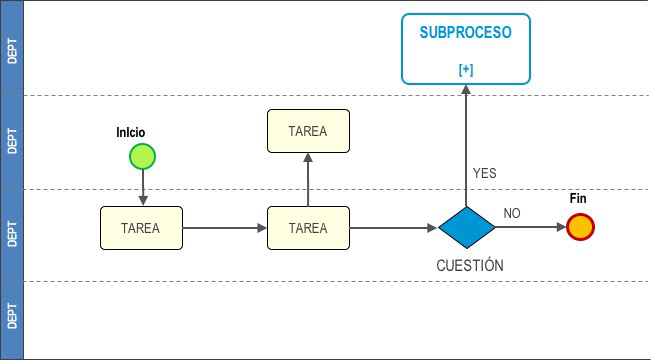

Se trata de recoger ideas y pensar en equipo dibujando el flujo de tareas. Lo mejor es empezar con post-its.

Cuestiona si cada tarea aporta realmente valor o es algo superfluo. Replantea todo lo que parezca complicado. Recuerda que lo simple es bello.

Después, se puede refinar con una aplicación para dibujar procesos. Por ejemplo, una muy interesante y gratuita es Bizagi Modeler

El Mapa del Proceso será el punto de partida par diseñar y configurar el flujo digital con la plataforma elegida.

3) Las Leyes de la Simplicidad

John Maeda, diseñador y profesor del MIT, nos regala esta joya. Sus experiencias y aprendizajes buscando la simplicidad lo condensa en las 10 Leyes de la Simplicidad. Su libro es ameno y simple. ¡No podía ser de otro modo!

En su web encontrarás un resumen: www.lawsofsimplicity.com

“La simplicidad consiste en sustraer lo obvio y

añadir lo significativo.”

John Maeda.

Digitalizar el proceso SAD (Servició de Atención Domiciliaria)

Es este vídeo verás un caso real en que aplicamos estas 3 herramientas para simplificar el proceso. Después se implementó el diseño del nuevo flujo en una plataforma que permitió digitalizar el proceso de principio a fin.

RESULTADOS: Reducción del 40% del tiempo desde que se solicita hasta que se recibe el servicio. Reducción de más del 50% las ineficiencias por burocracia, errores y retrabajos.

¿NECESITAS ACOMPAÑAMIENTO PARA PONER EN PRÁCTICA…

Proyectos más habituales que llevamos a cabo: CONSULTORÍA LEAN