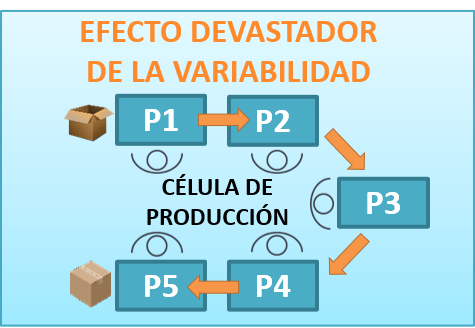

La célula de producción se basa en la fabricación unitaria, conectando los procesos al ritmo del cliente (Takt Time) sin stocks intermedios. Sin embargo, la variabilidad «del mundo real» puede provocar retrasos enormes por su efecto exponencial .

Los sistemas reales tienen variabilidad… ¡No podemos ignorarla!

Es un hecho que todos los procesos, en mayor o menor medida, tienen variabilidad. Es decir, no se reproducen exactamente igual a lo largo del tiempo. Este efecto es más notable cuanta más intervención humana haya. En procesos totalmente automatizados podemos llegar a obtener mayor estabilidad, siempre y cuando estos sean fiables y se hayan eliminado sus posibles pérdidas [1]. Pero, por el contrario, la intervención de las personas aumentará esta variabilidad.

No podemos olvidar que una célula de producción es donde, aún teniendo soporte de máquinas, realizan el trabajo las personas. Por lo tanto, serán más susceptibles de tener variabilidad.

El demoledor impacto exponencial de la variabilidad en el tiempo de ciclo.

En un sistema productivo la variabilidad en los procesos, especialmente si están sincronizados, afectan directa e inmediatamente al tiempo de ciclo total.

Si pensamos en el caso más sencillo, en el que tengamos una única estación de trabajo, con un tiempo de ciclo de 30 segundos (diseñado para atender una demanda de 1 unidad cada 30 segundos). Si ese proceso tiene variabilidad, unas veces se realizará en 25 segundos y otras en 35. De esta forma nos encontraremos que habrá momentos que no cumpliremos con la demanda del cliente. En ocasiones esta variabilidad se compensará, pero otras se producirán más retrasos que adelantos.

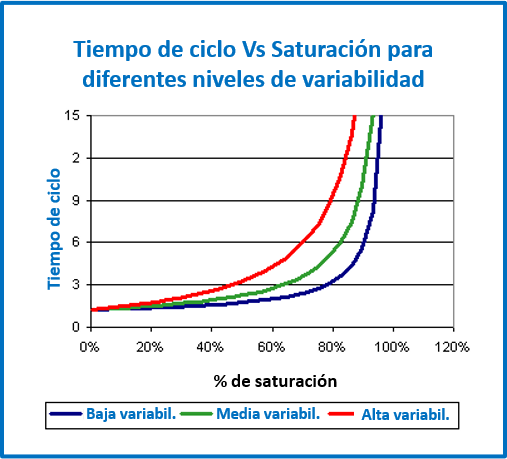

Este efecto aumenta exponencialmente cuanto más saturado está, es decir, cuando se dispone de menos tiempo libre para absorber esta variabilidad y recuperar los retrasos.

Lo vemos en el gráfico de la derecha, en el que, al saturarse el sistema y trabajar más cerca de la capacidad límite, el tiempo de entrega al cliente, y por lo tanto los retrasos, aumentarán. Este efecto se producirá antes cuanto mayor sea la variabilidad.

Un error muy habitual es no considerar esta variabilidad de los procesos cuando se diseña una célula de producción, utilizando valores que solo pertenecen a un mundo ideal.

Error habitual: Diseñar la célula de producción como si fuera el «mundo ideal»

Vamos a verlo con una simulación. Consideramos un caso de 3 procesos con tiempo de ciclo 1 segundo, perfectamente balanceados. Como buena célula de producción que estamos diseñando, se trabajará con producción unitaria (sin stocks intermedios). El aprovisionamiento se realiza en lotes de 5 unidades, cuando haya menos de 5 unidades en stock.

Entonces, tendríamos un funcionamiento que es el deseado: un nivel de servicio óptimo y un nivel de stock mínimo y controlado.

En el «mundo real»: retrasos enormes por el impacto exponencial de la variabilidad

Para acercarnos más a la realidad de los procesos, añadimos variabilidad en la realización de cada uno de ellos. Para eso consideraremos que el tiempo de procesado sigue una distribución exponencial, siendo independiente para cada uno de ellos. El resto de las consideraciones se mantendrán igual que el modelo anterior.

Aunque tenemos un tiempo medio de procesado igual a 1 segundo en todos los procesos, vemos que no están sincronizados.

Como la producción es unitaria, tendremos esperas en los procesos anteriores o posteriores. Esta espera se recuperará si los proceso siguientes pueden ir más rápido, pero sólo podrá suceder en algún caso por la variabilidad del tiempo de procesado. Además, cuanto más avanzado en el flujo se produzca un retraso, menos capacidad de recuperación tendré.

Por lo tanto, las consecuencias inmediatas son:

- Reducción importante de la cantidad de unidades entregadas al cliente (respecto al caso ideal).

- Reducción de la eficiencia de la célula de producción por las esperas intermedias.

- Para recuperar los retrasos, tendremos “tirones” en los procesos posteriores, causando esto otra serie de problemas derivados, como defectos de calidad, mayor cansancio de los operarios y estrés.

Y lo peor de todo, el impacto exponencial sobre el tiempo de ciclo:

- Cuando la producción esté cerca del nivel de máximo de capacidad, los retrasos son enormes

¿Qué podemos hacer para mitigar el efecto exponencial de la variabilidad?

La regla de oro es reducir la variabilidad en tus procesos trabajando sobre las causas raíz.

Si no puedes reducirla de forma suficiente, entonces se puede mitigar el efecto de variabilidad añadiendo un poco de stock entre las estaciones. Por ejemplo, en este caso con 10 unidades tendríamos un equilibrio razonable entre los stocks intermedio y el beneficio obtenido (=entregas a tiempo y eficiencia). La simulación muestra cómo queda con esta configuración. Así, cada estación seguirá trabajando mientras no haya más de 10 unidades esperando en la estación siguiente.

Podemos ver cómo las unidades se van acumulando antes de los procesos, disminuyendo en general las esperas que veíamos en el modelo anterior.

Nos encontramos que:

- El número de unidades entregadas es superior al caso anterior (aunque no se llega a cubrir la demanda necesaria).

- El nivel de stock del sistema es superior y variable.

- Esta célula necesita más m2 que las anteriores.

Visión global de los 3 casos

Caso 1: Error habitual. Diseñar como si fuera el «mundo ideal».

Caso 2: Efecto de la variabilidad (mundo real)

Caso 3: Mitigar el efecto con stock intermedio

Conclusiones.

Cuando pongamos en funcionamiento una nueva célula de producción debemos asegurar previamente que los procesos son suficientemente estables. En caso contrario la eficiencia caerá rápidamente de forma exponencial y no se obtendrá la cadencia necesaria para satisfacer las necesidades de nuestro cliente.

Si la variabilidad de algún proceso es todavía demasiado elevada, la solución es sin duda reducirla, pero mientras tanto nos veremos obligados a trabajar con stock intermedio. Reducir la variabilidad matará el problema, mientras que aumentar el stock reducirá el impacto perdiendo el beneficio que nos ofrecen las células de producción, aumentando el stock y el espacio de la misma.

[1] Existen 6 pérdidas crónicas en las instalaciones que afectan a su disponibilidad (OEE): averías, preparación y ajustes, microparos, pérdidas de velocidad, defectos y puesta en marcha.

¿NECESITAS ACOMPAÑAMIENTO PARA PONER EN PRÁCTICA…

Proyectos más habituales que llevamos a cabo: CONSULTORÍA LEAN