Los métodos analíticos utilizados en el diagnóstico de los procesos y en la definición de los cambios son suficientes en muchos casos. Sin embargo, cuando hay varios factores con alta variabilidad, la combinación de todos ellos causa consecuencias difíciles de prever. Una simulación de nuestros procesos permite anticiparnos a comportamientos inesperados y, por tanto, acortar el tiempo de una implementación con éxito. o evitar un grado elevado de complejidad en su cálculo.

La variabilidad la podemos estimar. La combinación de variabilidades resulta compleja

Desde la estadística somos capaces de modelizar sistemas con comportamientos conocidos a través de diferentes modelos. Estas distribuciones estadísticas nos permiten anticiparnos a lo que tarde o temprano sucederá, tanto en la frecuencia como en intensidad. Por ejemplo, sabemos que a mi negocio llegan 10 clientes a la hora. No sería realista considerar que cada 6 minutos llegará un cliente. Lo normal será que vayan llegando con una frecuencia variable: en ocasiones 2 juntos, otras veces no venga nadie en un cuarto de hora. De esta forma, al final de la jornada de 8 horas hayan llegado aproximadamente los 80 clientes esperados.

Considerando esto, no prepararé mis capacidades de atención a los clientes según el valor medio de un cliente cada 6 minutos, sino que ajustaré mis recursos para dar la respuesta que considere adecuada. Puedo contemplar, por ejemplo, que la llegada de clientes sigue una distribución de Poisson. A partir de ahí decidiré cuántos estoy dispuesto (o mejor dicho, están dispuestos) a permanecer en cola, y durante cuánto rato.

Sin embargo, nos encontramos con situaciones en las que no hay variabilidad únicamente de un parámetro, sino que hay varios, independientes entre ellos, que nos dan como resultados unas combinaciones muy complicadas de modelizar sobre el papel. ¿Qué podemos hacer para anticiparnos a esos resultados difíciles de prever? Además de no conocer suficientemente el comportamiento del sistema, tampoco sabemos las consecuencias de los cambios que realice en el mismo. En ocasiones podrán ser inesperadas y hasta «contraintuitivas».

¿Cómo se comportan los sistemas si trabajamos con valores medios?

Trabajar con valores medios será válido cuando la variabilidad de los procesos sea pequeña. En cuanto esta variabilidad sea importante, el valor medio no representará la realidad de lo que sucede.

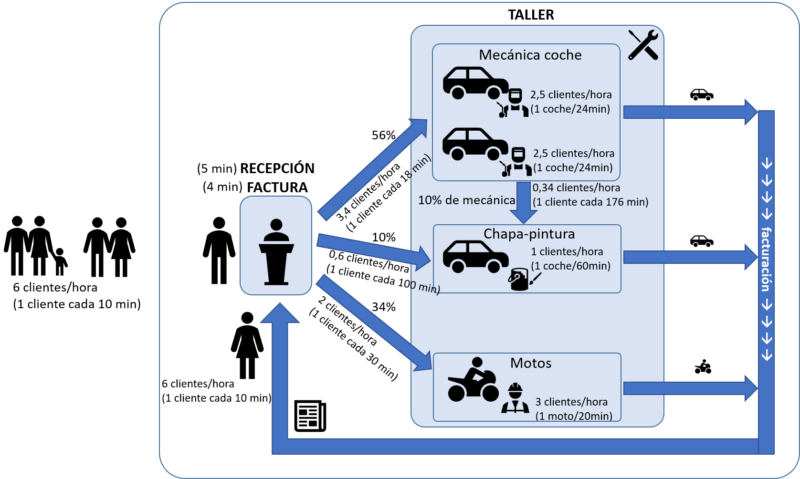

La mejor manera de verlo será con un ejemplo. Supongamos un taller de coches y motos, en el que los clientes llegan a la recepción para luego acceder al taller, que ofrece servicios de mecánica de coches, chapa y pintura y reparación de motos. Finalmente se volverá a la recepción para el pago de la factura.

Veámoslo con toda la información sobre la llegada de clientes y tiempos en la siguiente imagen:

Si analizamos el sistema a partir de los valores medios, lo cual será válido únicamente si nuestros procesos tienen una variabilidad pequeña, nos encontramos con lo siguiente:

- Recepción / Facturación. Si llegan 6 clientes a la hora, también salen 6 clientes a la hora (de media). El proceso de recepción permanecerá ocupado 30 minutos cada hora, y el de facturación 24 minutos. Por lo que cada hora, este puesto atenderá a los clientes durante 54 minutos, es decir, tiene un índice de ocupación del 90%. Tenemos suficiente capacidad.

- Mecánica: Si llegan el 56% de los clientes, al haber 2 estaciones, estará activo 40,8 minutos cada hora. Esto es un 68% de ocupación (o saturación). Es decir, hay capacidad muy sobrante para dar un buen servicio al cliente.

- Chapa-Pintura: Llegarán el 10% de los nuevos clientes y el 10% de los que están en mecánica. Esto es 0,94 clientes/hora. Por lo tanto, esta estación estará trabajando 56,4 minutos cada hora, lo que supone un 94% de ocupación, asegurando el servicio a los clientes.

Una vez calculados los tiempos y el nivel de ocupación, podemos sacar como conclusión que considerando el comportamiento a partir de las medias, el sistema está preparado para dar un servicio adecuado al cliente.

Pero en el mundo real encontramos variabilidad en todos los procesos

En mayor o menor medida, nos encontramos en un entorno en el que cualquier proceso que observemos tiene variabilidad. Esto sucede especialmente cuando están involucradas las personas, o simplemente cuando la acción a realizar no es siempre la misma. Viendo este comportamiento en nuestro caso del taller, aun manteniendo el valor medio en cada uno de los procesos, presentan variabilidad en su ejecución. Es decir, el análisis de los procesos a partir de los valores medios ya no será válido.

No tardaremos en ver que nos encontramos, diciéndolo de forma simplificada, con el caos.

La variabilidad de un proceso puede hacer que, combinado con la interacción con otros procesos, que también son variables, causen efectos perjudiciales, aumentando esperas, produciendo acumulaciones y por lo tanto incrementando de forma notable los tiempos de proceso completos. Este incremento, por esta combinación de causas o variabilidades de procesos independientes, son difícilmente previsibles

Búsqueda de soluciones rápidas a través de la simulación

A través de la simulación y su entorno gráfico, podemos determinar rápidamente los principales problemas en el funcionamiento del sistema. De esta manera podemos definir las acciones prioritarias o las áreas sobre las que se debe comenzar. A buen seguro no será el final del trabajo, pero, al igual que sucede en la metodología seguida en la teoría de las restricciones (TOC) de Eliyahu M. Goldratt, una vez subsanado un problema, nos encontraremos con nuevos problemas en otras partes del proceso.

Esto mismo lo podemos ver en nuestro taller, en el que, a través de la simulación anterior, se detectó un cuello de botella muy importante en el puesto de recepción/facturación. Por lo tanto, resulta tentador incrementar su capacidad.

IMPORTANTE: en ocasiones las soluciones aparentes no serán las mejores, ya que podemos no estar eliminando la causa raíz del problema. La simulación nos servirá para, de forma rápida y económica, anticiparnos a qué pasará si se realiza un cambio.

Veamos qué sucede añadiendo una estación más en la recepción/facturación:

Lo primero que se observa es que el sistema no se ha colapsado y que, de mejor o peor manera, los clientes llegan y van reparando sus vehículos. Los tiempos de espera y tamaños de cola en recepción-facturación son prácticamente nulos, por lo que nos puede surgir la pregunta: ¿no habremos sobredimensionado este proceso? Eso quiere decir que estamos dedicando más recursos (y, por lo tanto, dinero) de los que son necesarios.

Por otra parte, vemos que los tiempos siguen siendo muy superiores a los nominales (es decir, a los medios), existiendo colas importantes en algunas zonas.

Otra pregunta que nos podríamos hacer es: ¿estamos trabajando en la dirección correcta?

No nos olvidemos que la variabilidad sucede también entre diferentes jornadas

Al igual que hemos visto lo importante que es considerar la variabilidad de las diferentes partes de los procesos y cómo afecta su combinación en el resultado final, no podemos olvidarnos de que esta variabilidad puede cambiar a lo largo del tiempo. O dicho de otra manera, cada día nos podemos encontrar con comportamientos diferentes, y por lo tanto interactuarán de forma distinta.

No podemos olvidarnos de la variabilidad entre diferentes días

Veamos qué puede suceder en nuestro ejemplo y el comportamiento del modelo en diferentes ejecuciones del mismo, lo que podría equipararse con diferentes momentos o jornadas.

En este caso la simulación lleva a cabo 10 ejecuciones seguidas, lo que nos permite apreciar la enorme variabilidad entre todas ellas. Esto es de gran utilidad para confirmar comportamientos o soluciones, ya que, centrándonos en un único día o condiciones de funcionamiento, podríamos pensar que tenemos el sistema bajo control. Llevando esta simulación al siguiente nivel, es decir, incluyendo variabilidad entre diferentes momentos, tendremos una visión más completa y cercana a la realidad.

¿Qué nos ofrece la simulación?

Una simulación nos anticipará qué nos podemos encontrar en el mundo real bajo diferentes circunstancias. Esto además lo hará:

- De forma gráfica. El comportamiento resulta muy visual. Se podrán diseñar los gráficos que se consideren necesarios para hacer seguimiento de la evolución de diferentes indicadores.

- Registrando la información que necesitemos. Posteriormente se podrá explotar dicha información en forma de tablas, gráficos, histogramas, paretos, etc.

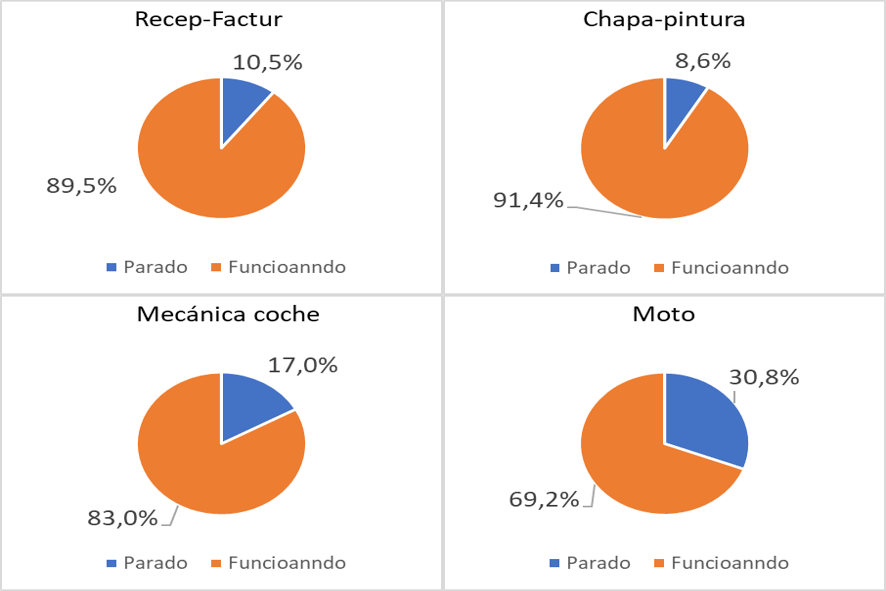

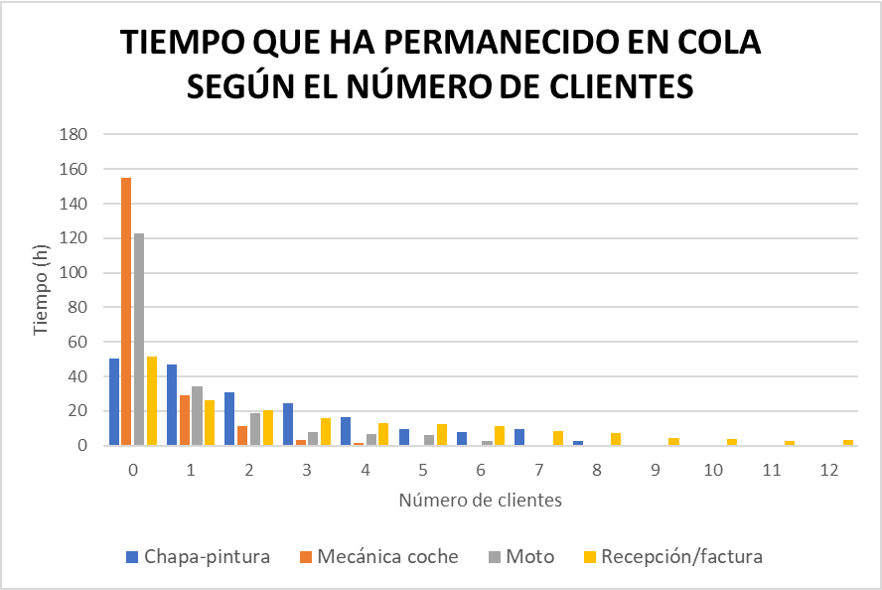

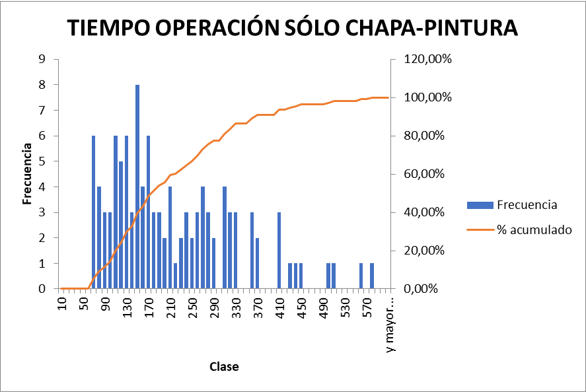

Por ejemplo, en nuestra simulación hemos obtenido:

Conclusiones

A través de este artículo hemos podido ver de forma práctica lo que nos pueden ofrecer los simuladores. Podemos considerar especialmente los siguientes puntos:

- Acelera drásticamente los procesos de mejora. A través de la simulación, podemos probar los diferentes cambios en nuestro sistema, y poder ajustarlos, considerando cómo interactúan los diferentes elementos. Una vez que hemos encontrado la configuración que nos genera confianza, ya que se ha probado con la simulación, podemos definir los nuevos estándares de trabajo y llevarlos a cabo en el mundo real. Así reduciremos las iteraciones y, por lo tanto, el tiempo necesario hasta llegar a la configuración final.

- Disminuye enormemente los costes de mejora. Realizar cambios en un simulador es mucho más económico que en el mundo real, tanto por el cambio en sí mismo, como en las posibles consecuencias del cambio.

- Manteniendo un simulador alineado con la realidad, podremos anticiparnos a nuevos escenarios y disponer de una herramienta para la toma de decisiones en nuestro negocio.

Por lo tanto, en el estudio de sistemas con cierta complejidad, se recomienda la utilización de simuladores, configurados inicialmente según nuestra situación de partida. Esto sería la realización de un Value Stream Mapping (VSM) virtualizado. A partir de ahí lo podemos utilizar para el análisis y definición de mejoras, o dentro de un proyecto para resolver un problema complejo (por ejemplo, a través de las 8D).

Si te interesa la variabilidad en los procesos, te animo a que veas el artículo «La célula de producción y el impacto de la variabilidad» de este mismo Blog.

¿NECESITAS ACOMPAÑAMIENTO PARA PONER EN PRÁCTICA…

Proyectos más habituales que llevamos a cabo: CONSULTORÍA LEAN